Застосування герметиків і застосування адгезивів: забезпечення міцних з’єднань і стабільних результатів

Зміст

- Герметики & клеї в промислових застосуваннях: забезпечення точності & ефективності

- Базові технології нанесення

- Двокомпонентні системи

- Управління ризиками під час нанесення герметиків & клеїв

- Переваги та стратегічне значення

- Методи нанесення & контроль процесу

- Точність і надійність процесу

- Промислові стандарти & найкращі практики

- Ключові промислові застосування

- Промисловість, виробництво & переробка

- Складальні роботи & виробництво

- Скління & виробництво вікон

- Чому точне нанесення має значення

- Співпраця з Minex для експертних рішень у сфері герметиків & клеїв

Вступ до дозувальних систем

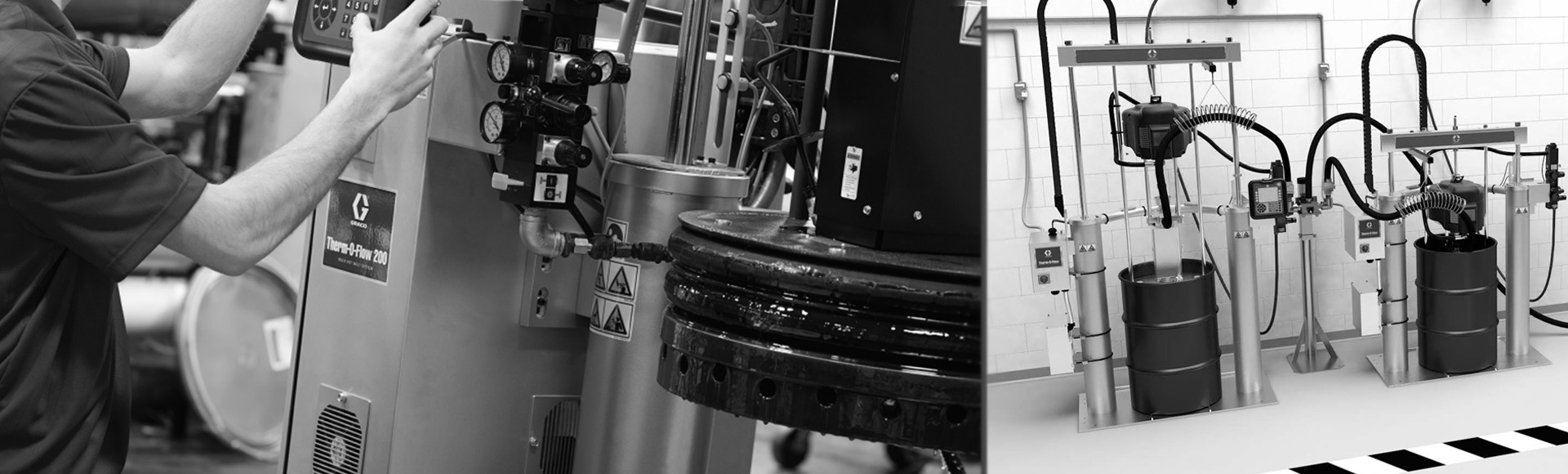

Сучасні системи дозування спроєктовані для подавання адгезивів, герметиків і покриттів з високою точністю та ефективністю в умовах вимогливих промислових середовищ. Від автомобільної та аерокосмічної галузей до пакування, складання та будівництва — вони дають інженерам можливість підтримувати стабільну якість, мінімізуючи втрати матеріалу.

У центрі багатьох рішень знаходиться система дозування з вимірюванням і змішуванням. Ці машини поєднують два або більше компонентів у точних пропорціях, а потім точно подають їх у місце нанесення. За підтримки дозувальних клапанів, насосів і контролерів цей тип обладнання для дозування забезпечує стабільність промислових операцій і спрощує отримання повторюваних результатів.

Герметики та адгезиви в промислових застосуваннях: забезпечення точності та ефективності

Нанесення герметиків і клейове з’єднання сьогодні є невід’ємною частиною сучасного виробництва. Точне дозування та надійний контроль матеріалів необхідні для гарантування міцних з’єднань і довговічних виробів. Для закупівельних команд вибір правильного дозувального обладнання визначає різницю між довгостроковою надійністю та дорогими переробками.

Вирівнюючи технології дозування з вимогами промисловості, виробники можуть підвищити ефективність, зберегти цілісність продукції та підтримувати стабільну якість на виробничих лініях. Ці системи є не лише інструментами, але й стратегічними рішеннями, що підтримують якість, повторюваність і довгостроковий успіх. Регулярне навчання операторів і програми калібрування додатково зміцнюють надійність, забезпечуючи можливість персоналу підтримувати обладнання на рівні передбаченої продуктивності та запобігати коливанням процесу.

Основні технології нанесення

Minex пропонує повну лінійку промислових дозувальних систем, призначених для роботи з широким спектром застосувань. Кожне рішення забезпечує точний контроль потоку, пропорцій та подачі матеріалу.

- Системи вимірювання, змішування та дозування – Центральні для нанесення адгезивів і герметиків, ці системи забезпечують точне вимірювання та змішування, гарантуючи, що багатокомпонентні матеріали відповідають виробничим вимогам.

- Системи подавання з великого об’єму – Створені для обробки адгезивів у великих об’ємах, ці системи забезпечують безперервну подачу та стабільну роботу у важких виробничих процесах.

- Системи прецизійного пропорціонування – Розроблені для таких застосувань, як скління, ці systems підтримують точні пропорції адгезиву та стабільний потік, забезпечуючи цілісність ущільнення та якість продукції.

Разом ці технології формують основу промислових операцій зі склеювання та герметизації, забезпечуючи точність, надійність та ефективність процесу. Програми профілактичного обслуговування та безперервний моніторинг обладнання додатково підтримують стабільний вихід продукції та подовжують термін служби обладнання.

Двокомпонентні системи

Двокомпонентні системи відіграють вирішальну роль там, де критично важлива структурна цілісність. Завдяки змішуванню окремих компонентів, таких як смола та затверджувач, у контрольованих пропорціях ці системи забезпечують міцні та довговічні результати.

Вони широко застосовуються в аерокосмічній, автомобільній, пакувальній та будівельній промисловості. Їхня перевага полягає у виконанні процесу змішування та дозування в одному кроці, що гарантує точність і знижує імовірність переробок. Це робить їх ідеальним рішенням для епоксидних, поліуретанових, акрилових матеріалів і силіконів, де процеси тверднення та адгезії мають бути ретельно контрольовані.

Управління ризиками при застосуванні герметиків і адгезивів

Щоб уникнути передчасних відмов, компанії повинні захищатися від варіабельності за допомогою таких заходів контролю ризиків:

- Регулярне калібрування та перевірка продуктивності дозувальних систем.

- Навчання операторів і дотримання стандартних операційних процедур.

- Графіки профілактичного обслуговування, адаптовані до типу матеріалу та навантаження системи.

- Моніторинг вологості й температури навколишнього середовища.

Інтегруючи ці практики в операційне планування, виробники підсилюють контроль якості та підтримують стабільну продуктивність нанесення в різних виробничих умовах.

Переваги та стратегічне значення

- Якість & Надійність â З’єднання витримують високі навантаження, забезпечуючи довготривалу продуктивність.

- Оптимізація процесу â Точні рішення для дозування та змішування зменшують відходи та оптимізують використання матеріалу.

- Експлуатаційна ефективність â Обладнання, створене для промислового використання, знижує простої та збільшує продуктивність.

- Контроль витрат â Стабільне пропорціонування запобігає надмірному нанесенню та дорогим переробкам.

- Повторюваність â Стабільні схеми нанесення гарантують, що клеї та герметики наносяться в межах жорстких специфікацій.

- Довіра замовників â Висока якість продукції підсилює репутацію та довіру серед клієнтів.

Методи нанесення & Контроль процесу

Ефективність склеювання та герметизації залежить не лише від обладнання. Методи нанесення повинні відповідати продукту та матеріалу – чи це валик, точки або розпилене покриття. Сучасні системи дозування можна налаштувати для точного нанесення цих схем незалежно від оператора чи зміни.

Інтеграція з технологіями моніторингу гарантує підтримання параметрів процесу, забезпечуючи простежуваність та додаткову інформацію для контролю якості. Це дозволяє зберігати рівномірне нанесення по всій виробничій лінії.

Точність і надійність процесу

На ефективність клеїв і герметиків впливають підготовка поверхні, в’язкість і умови тверднення. Коливання цих параметрів можуть знизити якість і довговічність. Передове дозувальне обладнання регулює температуру, тиск і витрату в режимі реального часу, забезпечуючи оптимальні результати.

Такий рівень контролю запобігає неправильному дозуванню, неповному твердненню або слабкому з’єднанню та підтримує виробництво довговічних виробів, що відповідають вимогам надійності у транспорті, аерокосмічній галузі та інших вимогливих секторах.

Промислові стандарти & найкращі практики

Відповідність стандартам ISO, ASTM та EN забезпечує точність, повторюваність і глобальне визнання процесів дозування герметиків і клеїв. Ці нормативні рамки визначають методи випробувань, оцінку довговічності та правила безпеки, забезпечуючи узгодженість кожного процесу з міжнародними вимогами галузі.

Ключові промислові застосування

Промисловість, виробництво & переробка

В аерокосмічній, автомобільній, пакувальній і санітарній галузях керування рідинами має вирішальне значення. Системи змішування‑дозування контролюють процес змішування та подачі в безперервних операціях, таких як розпилення, склеювання та герметизація.

Збірка & виробництво

Операції збирання покладаються на стабільне нанесення адгезивів для склеювання та герметизації. Виробництво у великих обсягах виграє від машин для подачі матеріалу з великотарних систем, тоді як системи дозування з відмірюванням та змішуванням забезпечують точні пропорції у високоточних задачах, таких як заливання та інкапсуляція.

Скління та виробництво вікон

У склінні рівномірне нанесення герметика є критично важливим. Системи точного пропорціонування забезпечують підтримання співвідношення компонентів, запобігаючи протіканням та покращуючи ефективність.

Чому важлива точність нанесення

Хоча адгезиви та герметики становлять невелику частину вартості матеріалів, їх правильне нанесення має значний вплив на безпеку та якість. Неналежне нанесення може призвести до слабких з’єднань, протікань або відмов, тоді як точні системи дозування забезпечують надійність і довговічність продукції.

Для менеджерів із закупівель вибір правильного дозувального обладнання означає забезпечення відповідності, ефективності та довгострокового успіху, а не лише зниження витрат.

Співпрацюйте з Minex для професійних рішень у сфері герметиків та адгезивів

У Minex ми підтримуємо інженерів, операторів та менеджерів із закупівель повною лінійкою рішень для дозування матеріалів для промислового склеювання, герметизації та інкапсуляції. Від подачі з великих ємностей до обладнання для дозування зі змішуванням компонентів, наші технології розроблені для роботи з широким спектром застосувань з високою точністю та ефективністю.

Зв’яжіться з нами сьогодні, щоб отримати додаткову інформацію, технічну підтримку або призначити консультацію з нашою командою.

Поширені запитання щодо застосування герметиків та адгезивів

Яка основна перевага використання систем дозування зі змішуванням компонентів для адгезивів?

Системи дозування зі змішуванням компонентів забезпечують змішування багатокомпонентних матеріалів, таких як епоксиди або поліуретани, у точному співвідношенні перед нанесенням. Це гарантує міцність з’єднання, запобігає неповному затвердінню, зменшує переробку, спричинену неточним ручним змішуванням, та підвищує загальну ефективність процесу нанесення герметиків.

Коли слід обирати системи подачі з великих ємностей замість систем точної пропорціонування?

- Системи подачі з великих ємностей ідеально підходять для високоволюмних, безперервних операцій, таких як автомобільне збирання або великомасштабне пакування, де критичними є безперервний потік і подача матеріалу.

- Системи точної пропорціонування призначені для таких застосувань, як скління та виробництво вікон, де підтримання точних співвідношень герметика є важливим для запобігання витокам та забезпечення структурної цілісності.

Як двокомпонентні дозувальні системи підвищують надійність у критичних застосуваннях?

Двокомпонентні системи змішують і дозують матеріали, такі як смола та затверджувач, в одному точному кроці. Це усуває помилки у співвідношенні, забезпечує стабільне твердіння та формує міцніші, довговічніші з’єднання – що є важливим у галузях авіакосмічної техніки, автомобілебудування та будівництва, де надійність і безпека продукції мають першочергове значення.

Які фактори впливають на точність нанесення адгезивів і матеріалів для герметизації?

Ключові змінні включають в’язкість матеріалу, температуру, тиск і підготовку поверхні. Передове дозувальне обладнання регулює ці параметри в режимі реального часу, підтримуючи стабільний потік і забезпечуючи послідовні, високоякісні результати у всіх змінах і виробничих партіях.

Як автоматизація знижує ризики при нанесенні герметиків і адгезивів?

Автоматизація мінімізує варіативність, спричинену ручним нанесенням. Інтегровані системи моніторингу забезпечують простежуваність, сповіщають операторів про відхилення та дають змогу планувати профілактичне обслуговування – підтримуючи відповідність стандартам галузі, таким як ISO, ASTM та EN, для надійного нанесення герметиків.

Які поширені ризики відмови при клеєному з’єднанні та як їх запобігти?

Відмови часто виникають через недостатній контроль співвідношення компонентів, забруднені або неочищені поверхні, неправильне затвердіння або помилки оператора. Заходи запобігання включають використання відкаліброваного, довговічного дозувального обладнання, моніторинг вологості та температури навколишнього середовища, а також комплексне навчання операторів для забезпечення послідовності процесу.

Як командам із закупівель оцінювати ROI для дозувальних систем?

ROI слід оцінювати не тільки за вартістю обладнання, але й за зменшенням переробок, зниженням втрат матеріалів, збільшенням продуктивності та подовженням строку служби кінцевого виробу. Вибір правильної дозувальної системи забезпечує міцні, відповідні вимогам з’єднання, одночасно знижуючи загальні виробничі витрати та підвищуючи операційну ефективність.