Апликација на заптивки & Апликација на лепила: Обезбедување силни врски и доследни резултати

Содржина

- Заптивни материјали и адхезиви во индустриски апликации: обезбедување прецизност и ефикасност

- Основни технологии за апликација

- Двокомпонентни системи

- Менаџирање на ризици при апликација на заптивни материјали и адхезиви

- Придобивки и стратешко значење

- Методи на апликација и контрола на процесот

- Прецизност и сигурност на процесот

- Индустриски стандарди и најдобри практики

- Клучни индустриски апликации

- Индустрија, производство и процесирање

- Склопување и производство

- Глазење и производство на прозорци

- Зошто е важна прецизната апликација

- Партнерство со Minex за стручни решенија за заптивни материјали и адхезиви

Вовед во системи за дозирање

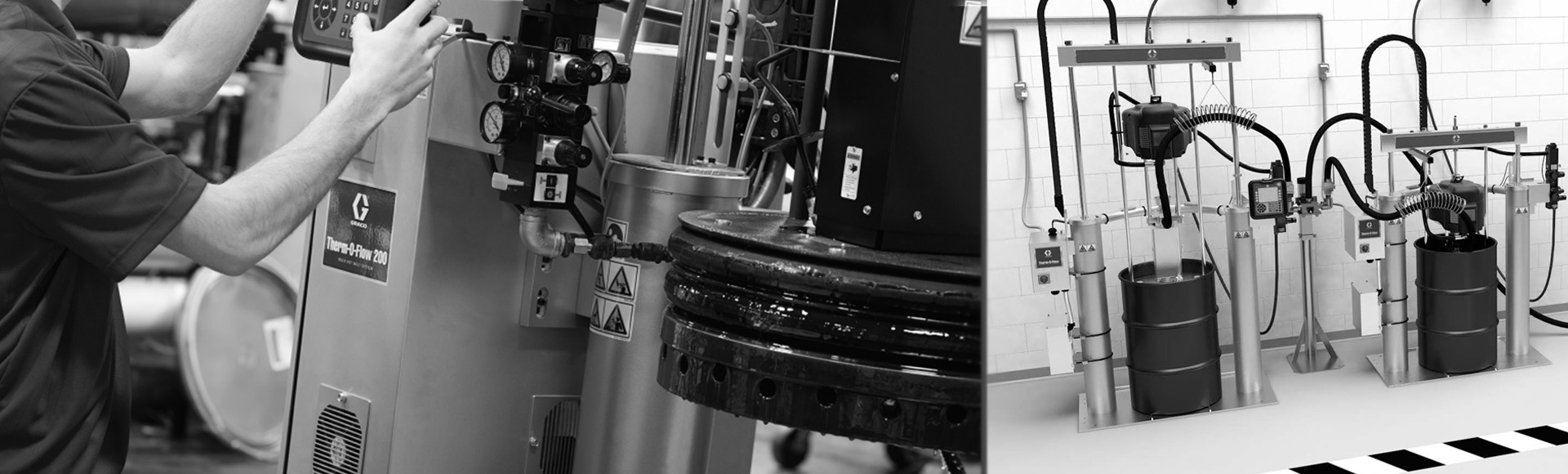

Современите системи за дозирање се конструирани да нанесуваат адхезиви, заптивки и премази со прецизност и ефикасност во барачки индустриски услови. Од автомобилската и авио-индустријата до пакување, склопување и градежништво, тие им овозможуваат на инженерите да одржат конзистентен квалитет додека ја минимизираат потрошувачката.

Во срцето на многу решенија се наоѓа системот за мерење, мешање и дозирање. Овие машини комбинираат две или повеќе компоненти во точни соодноси, а потоа ги испорачуваат прецизно на местото на употреба. Поддржани од дозирачки вентили, пумпи и контролери, овој тип на опрема за дозирање обезбедува стабилност во индустриските операции и го олеснува постигнувањето повторливи резултати.

Заптивки и адхезиви во индустриски апликации: обезбедување прецизност и ефикасност

Апликацијата на заптивни материјали и лепливо сврзување денес се составен дел од модерното производство. Прецизното дозирање и сигурната контрола на материјалите се неопходни за да се гарантираат цврсти споеви и издржливи производи. За тимовите за набавка, изборот на соодветна опрема за дозирање претставува разлика помеѓу долгорочна сигурност и скапи преработки.

Со усогласување на технологијата за дозирање со индустриските барања, производителите можат да ја подобрат ефикасноста, да ја заштитат интегритетноста на производот и да одржат конзистентен квалитет низ производствените линии. Овие системи не се само алатки, туку стратешки решенија кои поддржуваат квалитет, повторливост и долгорочен успех. Редовните програми за обука на операторите и калибрација дополнително ја зајакнуваат сигурноста, обезбедувајќи персоналот да може да ја одржува опремата на ниво на перформанси за кои е проектирана и да спречи варијации во процесот.

Основни технологии за апликација

Minex нуди целосна линија индустриски системи за дозирање дизајнирани да обработуваат широк спектар на примени. Секое решение одржува прецизна контрола на протокот, соодносите и доставата на материјалот.

- Системи за мерење, мешање & дозирање – Клучни за нанесување на адхезиви и материјали за заптивање, овие системи обезбедуваат прецизно мерење и мешање, гарантирајќи дека повеќекомпонентните системи ги исполнуваат производствените барања.

- Системи за снабдување со големи количини – Изградени за ракување со адхезиви во голем обем, овие системи одржуваат непрекината испорака и стабилна работа во тешки производствени процеси.

- Системи за прецизно пропорционирање – Дизајнирани за апликации како стаклување, овие системи одржуваат точни односи на адхезивот и конзистентен проток, обезбедувајќи интегритет на заптивката и квалитет на производот.

Заедно, овие технологии ја формираат основата на индустриските операции на лепење и заптивање, обезбедувајќи прецизност, доверливост и ефикасност на процесот. Програмите за превентивно одржување и континуираното следење на опремата дополнително ја поддржуваат стабилната продукција и го продолжуваат работниот век.

Двокомпонентни системи

Двокомпонентните системи играат одлучувачка улога таму каде што структурниот интегритет е критичен. Со мешање на одделни компоненти како смола и очврстувач во контролирани односи, овие системи гарантираат цврсти и издржливи резултати.

Тие се широко користени во воздухопловната, автомобилската, амбалажната и градежната индустрија. Нивната предност лежи во изведување на процесот на мешање и дозирање во еден чекор, обезбедувајќи точност и намалувајќи ја можноста за преработка. Ова ги прави идеално решение за епоксиди, полиуретани, акрили и силикони, каде што стврднувањето и адхезијата мора внимателно да се контролираат.

Управување со ризик во примената на заптивни материјали и адхезиви

За да се избегнат прерани дефекти, компаниите мора да се заштитат од варијабилност со мерки за контрола на ризикот како што се:

- Редовна калибрација и проверка на перформансите на системите за дозирање.

- Обука на операторите и усогласување со стандардните оперативни процедури.

- Распореди за превентивно одржување прилагодени на типот на материјал и оптоварувањето на системот.

- Следење на условите на околината, како влажност и температура.

Со интегрирање на овие практики во оперативното планирање, производителите ја зајакнуваат контролата на квалитетот и одржуваат сигурни перформанси на апликацијата низ производните околини.

Придобивки и стратешка важност

- Квалитет & доверливост â Врските издржуваат при висок напон, обезбедувајќи долгорочни перформанси.

- Оптимизација на процесот â Точните решенија за мерење и мешање го намалуваат отпадот и ја оптимизираат потрошувачката на материјал.

- Оперативна ефикасност â Опремата дизајнирана за индустриска употреба го намалува застојот и го зголемува протокот.

- Контрола на трошоците â Стабилното пропорционирање спречува претерана апликација и скапи преработки.

- Повторливост â Конзистентните модели осигуруваат дека адезивите и заптивните материјали се нанесуваат во рамки на строгите спецификации.

- Доверба на клиентите â Високиот квалитет на излез го зајакнува угледот и довербата кај клиентите.

Методи на апликација & Контрола на процесот

Ефективното нанесување на заптивни материјали и адезиви зависи од повеќе од самата опрема. Методи на апликација мора да бидат приспособени на производот и материјалот – без разлика дали се работи за линии, точки или прскани премази. Модерните системи за дозирање може да се конфигурираат за да ги испорачаат овие модели со прецизност, независно од операторот или смената.

Интеграцијата со мониторинг технологии осигурува дека параметрите на процесот се одржуваат, обезбедувајќи следливост и дополнителни информации за обезбедување на квалитет. Ова овозможува одржување на униформна апликација низ целите производни линии.

Точност и доверливост на процесот

Перформансот на лепилата и заптивките е под влијание на подготовката на површината, вискозитетот и условите на стврднување. Варијациите во овие параметри можат да ја компромитираат квалитетот и издржливоста. Напредната опрема за дозирање ја регулира температурата, притисокот и протокот во реално време, обезбедувајќи оптимални резултати.

Овое ниво на контрола штити од неправилно пропорционирање, нецелосно стврднување или слаби врски и поддржува издржливи производи што ги исполнуваат стандардите за доверливост во транспортната, аеронаутичката и другите индустрии со високи барања.

Индустриски стандарди & најдобри практики

Усогласеноста со ISO, ASTM и EN стандардите осигурува дека процесите на дозирање за заптивки и лепила остануваат прецизни, повторливи и глобално прифатени. Овие рамки ги дефинираат методите на тестирање, евалуацијата на издржливоста и безбедносните практики, осигурувајќи дека секој процес е усогласен со глобалните индустриски реперни точки.

Клучни индустриски апликации

Индустрија, производство & процесирање

Во аеронаутичката, автомобилската, амбалажната и санитарната индустрија, ракувањето со флуиди е критично. Системите за мерење и мешање го контролираат процесот на мешање и дозирање во континуирани операции како прскање, лепење и заптивање.

Склопување & производство

Операциите на склопување се потпираат на конзистентна апликација на адхезиви за врзување и заптивање. Производството со висок обем има корист од машини за снабдување од големи количини, додека системите за мерење, мешање и дозирање обезбедуваат прецизни односи во задачи со висока точност како што се потинг и инкапсулација.

Застаклување & Производство на прозорци

Во застаклувањето, рамномерната апликација на заптивната маса е од клучно значење. Системите за прецизно пропорционирање обезбедуваат одржување на односите на компонентите, спречувајќи протекување и подобрувајќи ја ефикасноста.

Зошто е важна прецизната апликација

Иако адхезивите и заптивните материјали претставуваат мал дел од трошоците за материјали, нивната точна апликација има значително влијание врз безбедноста и квалитетот. Лошата апликација може да доведе до слаби споеви, протекување или дефект, додека прецизните системи за дозирање обезбедуваат сигурност и издржливи производи.

За менаџерите за набавки, изборот на вистинската опрема за дозирање значи обезбедување усогласеност, ефикасност и долгорочен успех – не само намалување на трошоците.

Партнерство со Minex за експертски решенија за заптивни материјали & адхезиви

Во Minex, ние ги поддржуваме инженерите, операторите и менаџерите за набавки со целосна линија на решенија за дозирање за индустриско лепење, заптивање и инкапсулација. Од снабдување од големи пакувања до опрема за мерење, мешање и дозирање, нашите технологии се дизајнирани да обработуваат широка разновидност на апликации со прецизност и ефикасност.

Контактирајте нѐ денес за дополнителни информации, техничка поддршка или за да закажете консултација со нашиот тим.

Најчесто поставувани прашања за апликација на заптивни материјали и лепила

Која е главната предност од користење на системи за мерење, мешање и дозирање за лепила?

Системите за мерење, мешање и дозирање осигуруваат дека материјалите со повеќе компоненти, како епоксиди или полиуретани, се мешаат во точниот сооднос пред апликацијата. Ова гарантира цврстина на врската, спречува нецелосно стврднување, го намалува преработувањето предизвикано од неточно рачно мешање и ја подобрува вкупната ефикасност на процесот при апликација на заптивни материјали.

Кога треба да изберам системи за снабдување од големи пакувања наместо системи за прецизно пропорционирање?

- Системите за снабдување од големи пакувања се идеални за операции со висок обем и континуирано работење, како што се автомобилска склопка или големо индустриско пакување, каде непрекинатиот проток и снабдувањето со материјал се критични.

- Системите за прецизно пропорционирање се дизајнирани за апликации како застаклување и производство на прозорци, каде одржувањето на точните соодноси на заптивниот материјал е важно за да се спречат протекувања и да се обезбеди структурен интегритет.

Како двокомпонентните системи за дозирање ја подобруваат доверливоста во критични апликации?

Двокомпонентните системи мешаат и дозираат материјали како смола и очврстувач во еден прецизен чекор. Ова ги елиминира грешките во соодносот, обезбедува конзистентно очврстување и создава посилни, подолготрајни врски – што е клучно во индустрии како аэрокосмичката, автомобилската и градежништвото, каде доверливоста и безбедноста на производот се од најголемо значење.

Кои фактори влијаат на прецизноста при нанесување на адхезиви и материјали за заптивање?

Клучните променливи вклучуваат вискозитет на материјалот, температура, притисок и подготовка на површината. Напредната опрема за дозирање ги регулира овие параметри во реално време, одржувајќи стабилен проток и обезбедувајќи конзистентни, висококвалитетни резултати низ сите смени и производни серии.

Како автоматизацијата ги намалува ризиците при нанесување на заптивки и адхезиви?

Автоматизацијата ја минимизира варијабилноста предизвикана од рачното нанесување. Интегрираните системи за мониторинг обезбедуваат следливост, ги предупредуваат операторите за отстапувања и овозможуваат планирање на превентивно одржување – поддржувајќи усогласеност со индустриските стандарди како ISO, ASTM и EN за доверливо нанесување на заптивки.

Кои се вообичаените ризици од дефект при лепење со адхезиви и како можат да се спречат?

Дефектите најчесто произлегуваат од неконтролирани односи на мешање, контаминирани или нецелосно исчистени површини, неправилно стврднување или грешки од операторот. Превентивните мерки вклучуваат користење калибрирана, издржлива опрема за дозирање, мониторинг на условите на околината како влажност и температура, како и сеопфатна обука на операторите за да се обезбеди конзистентност на процесот.

Како треба тимовите за набавка да го оценат ROI за системите за дозирање?

ROI треба да се оценува не само според трошокот на опремата, туку и според намаленото преработување, помалата потрошувачка на материјал, зголемениот проток и продолжениот работен век на производот. Изборот на соодветен систем за дозирање обезбедува издржливи, усогласени споеви, додека ги намалува вкупните трошоци за производство и ја подобрува оперативната ефикасност.