Tömítőanyag-alkalmazás és ragasztóanyag-alkalmazás: Erős kötések és következetes eredmények biztosítása

Tartalomjegyzék

- Tömítőanyagok & ragasztók ipari alkalmazásokban: pontosság & hatékonyság biztosítása

- Alapvető alkalmazástechnológiák

- Kétkomponensű rendszerek

- Kockázatkezelés a tömítőanyagok és ragasztók alkalmazásában

- Előnyök és stratégiai jelentőség

- Alkalmazási módszerek & folyamatszabályozás

- Pontosság és folyamatmegbízhatóság

- Ipari szabványok & bevált gyakorlatok

- Fő ipari alkalmazások

- Ipar, gyártás & feldolgozás

- Összeszerelés & gyártás

- Üvegezés & ablakgyártás

- Miért számít a precíz alkalmazás

- Partnerként a Minex: szakértő tömítő- és ragasztóanyag-megoldások

Bevezetés az adagolórendszerekbe

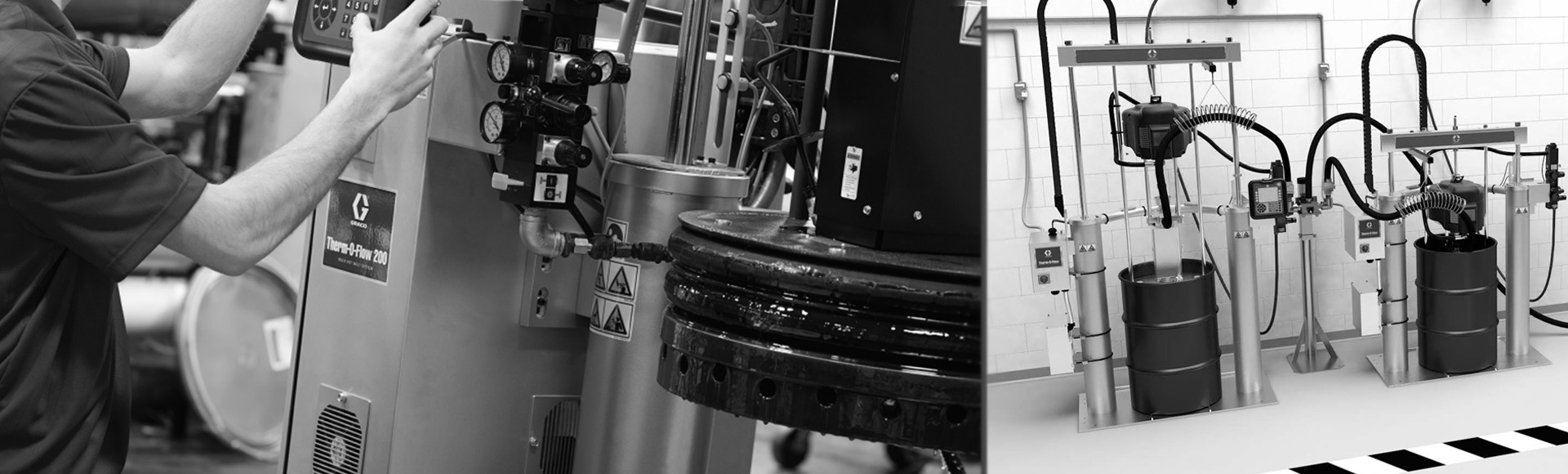

A modern adagolórendszereket úgy tervezték, hogy az ipari környezetek nagy igénybevételéhez igazodva pontosan és hatékonyan juttassák el a ragasztókat, tömítőanyagokat és bevonatokat. Az autóipartól és a repülőgépipartól kezdve a csomagoláson, összeszerelésen és építőiparon át ezek a rendszerek lehetővé teszik a mérnökök számára a következetes minőség fenntartását és az anyagveszteség minimalizálását.

A legtöbb megoldás középpontjában az adagoló keverő–mérő rendszer áll. Ezek a berendezések két vagy több komponenset kombinálnak pontos arányokban, majd precízen továbbítják azokat a felhasználási pontra. Az adagolószelepek, szivattyúk és vezérlők által támogatva ez a fajta adagolóberendezés stabilitást biztosít az ipari műveletekben, és megkönnyíti az ismételhető eredmények elérését.

Tömítőanyagok és ragasztók ipari alkalmazásokban: a pontosság és a hatékonyság biztosítása

A tömítőanyagok felhordása és a ragasztókötés napjaink modern gyártási folyamataiban már alapvető szerepet tölt be. A pontos arányadagolás és az anyagok megbízható szabályozása elengedhetetlen a tartós kötések és hosszú élettartamú termékek biztosításához. A beszerzési csapatok számára a megfelelő adagolóberendezés kiválasztása jelenti a különbséget a hosszú távú megbízhatóság és a költséges utómunkálatok között.

A gyártók az adagolási technológia ipari követelményekhez való igazításával javíthatják a hatékonyságot, megőrizhetik a termék integritását és fenntarthatják az egyenletes minőséget a gyártósorokon. Ezek a rendszerek nem csupán eszközök, hanem stratégiai megoldások, amelyek támogatják a minőséget, az ismételhetőséget és a hosszú távú sikert. A rendszeres kezelői képzés és kalibrálási programok tovább növelik a megbízhatóságot, biztosítva, hogy a személyzet az eszközöket a tervezett teljesítményszinten tudja működtetni, és megelőzze a folyamatváltozékonyságot.

Alapvető alkalmazási technológiák

A Minex teljes körű ipari adagolórendszer-választékot kínál, amelyet széles körű alkalmazások kezelésére terveztek. Minden megoldás precíz szabályozást biztosít az átfolyás, az arányok és az anyagellátás terén.

- Adagoló-, keverő- és diszpenzálórendszerek – Az ipari ragasztó- és tömítőanyag‑felhordás központi elemei, ezek a rendszerek pontos mérési és keverési teljesítményt biztosítanak, garantálva, hogy a többkomponensű anyagok megfeleljenek a gyártási követelményeknek.

- Ömlesztett ellátórendszerek – Nagy mennyiségű ragasztó kezelésére tervezve, ezek a rendszerek folyamatos anyagellátást és stabil működést biztosítanak nagy igénybevételű gyártási környezetekben.

- Precíziós arányadó rendszerek – Olyan alkalmazásokhoz készültek, mint a vitrinezés, ezek a rendszerek pontos ragasztóarányokat és egyenletes anyagáramlást tartanak fenn, biztosítva a tömítési integritást és a termékminőséget.

Ezek a technológiák együttesen jelentik az ipari ragasztási és tömítési folyamatok alapját, biztosítva a pontosságot, a megbízhatóságot és a hatékony működést. A megelőző karbantartási programok és a berendezések folyamatos felügyelete tovább támogatják a stabil termelést és meghosszabbítják az üzemidőt.

Kétkomponensű rendszerek

A kétkomponensű rendszerek döntő szerepet játszanak ott, ahol a szerkezeti integritás kritikus. Az olyan különálló komponensek, mint a gyanta és a térhálósító, kontrollált arányú keverésével ezek a rendszerek erős és tartós eredményeket garantálnak.

Széles körben alkalmazzák őket a repülőgépiparban, az autóiparban, a csomagolásban és az építőiparban. Előnyük abban rejlik, hogy a keverési és adagolási folyamatot egyetlen lépésben végzik el, biztosítva a pontosságot és csökkentve az utómunkálatok lehetőségét. Ez ideális megoldássá teszi őket epoxi, poliuretán, akril és szilikon esetében, ahol a kikeményedést és a tapadást gondosan kell szabályozni.

Kockázatkezelés a tömítőanyagok és ragasztók alkalmazásában

Az idő előtti meghibásodások elkerülése érdekében a vállalatoknak védekezniük kell a változékonyság ellen olyan kockázatkezelési intézkedésekkel, mint:

- Az adagolórendszerek rendszeres kalibrálása és teljesítményellenőrzése.

- A kezelők képzése és a szabványos működési eljárások betartása.

- A megelőző karbantartási ütemezés, az anyagtípushoz és a rendszerterheléshez igazítva.

- A páratartalom és hőmérséklet környezeti monitorozása.

Ezeknek a gyakorlatoknak az operatív tervezésbe történő integrálásával a gyártók erősítik a minőségbiztosítást és fenntartják a megbízható alkalmazási teljesítményt a különböző termelési környezetekben.

Előnyök és stratégiai jelentőség

- Minőség és megbízhatóság – A kötéseket nagy terhelés mellett is megtartja, biztosítva a hosszú távú teljesítményt.

- Folyamatoptimalizálás – A pontos mérő‑keverő megoldások csökkentik a hulladékot és optimalizálják az anyagfelhasználást.

- Üzemeltetési hatékonyság – Az ipari felhasználásra tervezett berendezések csökkentik az állásidőt és növelik az áteresztőképességet.

- Költségkontroll – A stabil aránytartás megakadályozza a túladagolást és a költséges utómunkákat.

- Ismételhetőség – A következetes minták biztosítják, hogy a ragasztók és tömítőanyagok szigorú specifikációk szerint kerüljenek felhordásra.

- Vevői bizalom – A kiváló minőségű eredmény javítja a hírnevet és növeli az ügyfelek bizalmát.

Felhasználási módszerek és folyamatszabályozás

A hatékony tömítő- és ragasztókötés nem csupán a berendezéstől függ. Az alkalmazási módszereket a termékhez és az anyaghoz kell igazítani – legyen szó gyöngyökről, pontokról vagy szórt bevonatokról. A modern adagoló rendszerek úgy konfigurálhatók, hogy ezeket a mintákat nagy pontossággal biztosítsák, függetlenül a kezelőtől vagy a műszaktól.

A monitorozási technológiákkal való integráció biztosítja a folyamatparaméterek fenntartását, nyomon követhetőséget és további információkat adva a minőségbiztosításhoz. Ez lehetővé teszi az egységes felhordást a teljes gyártósoron.

Pontosság és folyamatmegbízhatóság

A ragasztók és tömítőanyagok teljesítményét a felület előkészítése, a viszkozitás és a kikeményedési körülmények befolyásolják. E paraméterek eltérései veszélyeztethetik a minőséget és a tartósságot. A korszerű adagolóberendezések valós időben szabályozzák a hőmérsékletet, a nyomást és az áramlást, biztosítva az optimális eredményeket.

Ez a szabályozási szint védelmet nyújt az aránytévesztés, a nem teljes kikeményedés vagy a gyenge kötés ellen, és tartós termékeket támogat, amelyek megfelelnek a közlekedési, repülőgépipari és más nagy igénybevételű iparágak megbízhatósági követelményeinek.

Ipari szabványok & legjobb gyakorlatok

Az ISO-, ASTM- és EN-szabványoknak való megfelelés biztosítja, hogy a tömítőanyagok és ragasztók adagolási folyamatai pontosak, megismételhetők és világszerte elfogadottak maradjanak. Ezek a keretrendszerek meghatározzák a vizsgálati módszereket, a tartósságértékelést és a biztonsági gyakorlatokat, garantálva, hogy minden folyamat igazodjon a globális ipari követelményekhez.

Fő ipari alkalmazások

Ipari, gyártási & feldolgozási

A repülőgépiparban, az autóiparban, a csomagoló- és a szaniteriparban a folyadékkezelés létfontosságú. A mérő- és keverőrendszerek szabályozzák a keverést és az adagolást olyan folyamatos műveletekben, mint a szórás, a ragasztás és a tömítés.

Összeszerelés & gyártás

Az összeszerelési műveletek a ragasztók következetes felhordására támaszkodnak a ragasztáshoz és tömítéshez. A nagy volumenű gyártás előnyt kovácsol az ömlesztett ellátó berendezésekből, míg a mérő‑keverő adagolórendszerek pontos arányokat biztosítanak olyan precíziós feladatoknál, mint a kiöntés és az enkapszulálás.

Üvegezés & Ablakgyártás

Az üvegezésben létfontosságú az egyenletes tömítőanyag-felhordás. A precíziós arányadó rendszerek biztosítják az összetevők arányainak fenntartását, megelőzve a szivárgásokat és javítva a hatékonyságot.

Miért számít a precíz felhordás

Habár a ragasztók és tömítőanyagok a teljes anyagköltség kis részét teszik ki, helyes felhordásuk jelentős hatással van a biztonságra és a minőségre. A hibás felhordás gyenge kötésekhez, szivárgásokhoz vagy meghibásodáshoz vezethet, míg a pontos adagolórendszerek megbízhatóságot és tartós termékeket biztosítanak.

A beszerzési vezetők számára a megfelelő adagolóberendezés kiválasztása nem csupán a költségcsökkentésről szól, hanem a megfelelőség, a hatékonyság és a hosszú távú siker biztosításáról.

Partnereljen a Minexszel szakértő tömítőanyag- és ragasztómegoldásokért

A Minexnél mérnököket, kezelőket és beszerzési vezetőket támogatunk teljes körű adagolómegoldásokkal ipari ragasztási, tömítési és kiöntési feladatokhoz. A nagy mennyiségű ellátástól a mérő‑keverő‑adagoló berendezésekig technológiáinkat úgy terveztük, hogy nagy pontossággal és hatékonysággal kezeljenek számos alkalmazást.

Lépjen kapcsolatba velünk további információkért, műszaki segítségért, vagy egyeztessen időpontot csapatunkkal történő konzultációra.

Gyakran Ismételt Kérdések a tömítő‑ és ragasztóanyagok alkalmazásáról

Mi a fő előnye a ragasztókhoz használt mérő‑keverő‑adagoló rendszereknek?

A mérő‑keverő‑adagoló rendszerek biztosítják, hogy a többkomponensű anyagok, például az epoxik vagy poliuretánok az alkalmazás előtt pontos arányban legyenek elkeverve. Ez garantálja a kötési szilárdságot, megelőzi a nem teljes kikeményedést, csökkenti a pontatlan kézi keverésből eredő utómunkát, és javítja a tömítőanyag‑alkalmazás általános folyamathatékonyságát.

Mikor válasszam a nagy mennyiségű ellátórendszereket a precíziós adagolórendszerek helyett?

- A nagy mennyiségű ellátórendszerek ideálisak nagy volumenű, folyamatos működésű folyamatokhoz, például az autóipari összeszereléshez vagy a nagyléptékű csomagoláshoz, ahol kiemelten fontos a megszakítás nélküli áramlás és anyagellátás.

- A precíziós adagolórendszereket olyan alkalmazásokhoz tervezték, mint a üvegezés és az ablakgyártás, ahol a tömítőanyag pontos arányainak fenntartása elengedhetetlen a szivárgások megelőzéséhez és a szerkezeti integritás biztosításához.

Hogyan növelik a kétkomponensű adagolórendszerek a megbízhatóságot kritikus alkalmazásokban?

A kétkomponensű rendszerek egyetlen, precíz lépésben keverik és adagolják az olyan anyagokat, mint a gyanta és a térhálósító. Ez kiküszöböli az arányhibákat, biztosítja az egyenletes kikeményedést, és erősebb, tartósabb kötéseket eredményez – ami elengedhetetlen az olyan iparágakban, mint a repülőgépipar, az autóipar és az építőipar, ahol a termékmegbízhatóság és a biztonság kiemelt fontosságú.

Milyen tényezők befolyásolják a ragasztók és tömítőanyagok felhordásának pontosságát?

A legfontosabb változók közé tartozik az anyag viszkozitása, a hőmérséklet, a nyomás és a felület előkészítése. A fejlett adagolóberendezések valós időben szabályozzák ezeket a paramétereket, fenntartva a stabil anyagáramot és biztosítva a következetes, magas minőségű eredményeket a műszakok és gyártási tételek között.

Hogyan csökkenti az automatizálás a kockázatokat a tömítőanyagok és ragasztók alkalmazásában?

Az automatizálás minimalizálja a kézi felhordásból eredő változékonyságot. Az integrált felügyeleti rendszerek nyomon követhetőséget biztosítanak, figyelmeztetik a kezelőket az eltérésekre, és lehetővé teszik a megelőző karbantartás ütemezését – támogatva az ISO, ASTM és EN ipari szabványoknak való megfelelést a megbízható tömítőanyag-alkalmazások érdekében.

Melyek a ragasztókötések gyakori meghibásodási kockázatai, és hogyan előzhetők meg?

A meghibásodások gyakran a nem megfelelő arányellenőrzésből, a szennyezett vagy nem megtisztított felületekből, a helytelen kikeményítésből vagy a kezelői hibákból erednek. A megelőző intézkedések közé tartozik a kalibrált, tartós adagolóberendezések használata, a páratartalom és a hőmérséklet környezeti monitorozása, valamint az átfogó kezelőképzés a folyamat állandóságának biztosítására.

Hogyan kell a beszerzési csapatoknak értékelniük az adagolórendszerek megtérülését (ROI)?

A ROI értékelésének nemcsak a berendezés költségét kell figyelembe vennie, hanem az újramunkálás csökkenését, a kisebb anyagveszteséget, a nagyobb áteresztőképességet és a termék élettartamának növekedését is. A megfelelő adagolórendszer kiválasztása tartós, szabványos kötések kialakítását biztosítja, miközben csökkenti a teljes gyártási költséget és javítja az üzemeltetési hatékonyságot.