Gyakorlati tanácsok nagy fémszerkezetek robbantásához zárt tartályokban

20.07.2017

Amikor zárt tartályokban végzett szemcseszórás során fémes szemcséket használnak, a beszállítók teljes körű információt kínálnak azok élettartamáról és visszanyerési lehetőségéről.

A fémes szemcsék lehetőséget biztosítanak a nagyfokú termelékenység elérésére a felületkezelési műveletek során. Továbbá esetükben a környezetre gyakorolt negatív hatás jelentősen csökken, és a porkibocsátás is mérséklődik.

Amikor zárt tartályokban történik a szemcseszórás, a visszanyerési és tisztítási műveletek nem végezhetők egyidejűleg, ha a munkaterek túl kicsik vagy túl összetettek. Ennek következtében szükség lehet az eszköz olyan mennyiségű szemcsével történő feltöltésére, amely elegendő egy műszaknyi üzemeléshez.

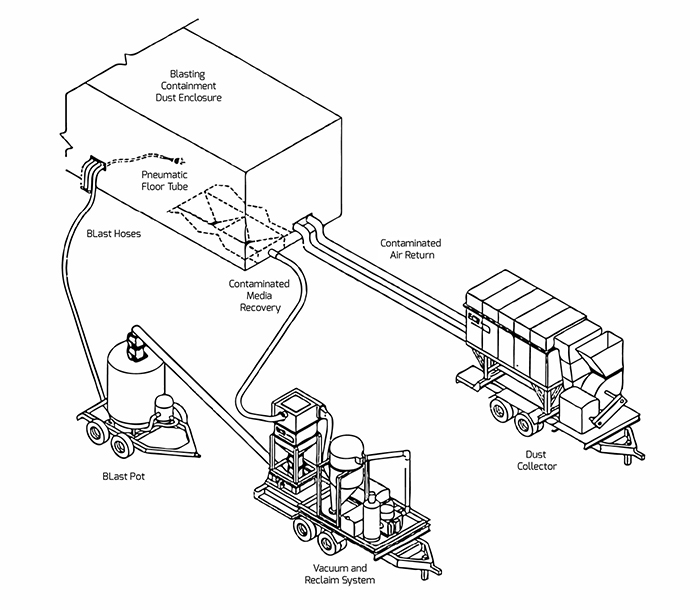

A berendezésnek tartalmaznia kell szellőztetést, páramentesítést és porleválasztókat. Egy tipikus elrendezést az alábbiakban szematikusan mutatunk be.

Annak érdekében, hogy kihasználjuk a fémes szemcsék által kínált valamennyi előnyt, ajánlott nagy nyomást előállítani képes kompresszorok integrálása. A szemcseszórási művelet befejezésekor a szemcse visszanyerést ipari porszívó segítségével kell elvégezni.

Ideális esetben nagy kapacitású szemcsetároló silókat (10–20 tonna) célszerű alkalmazni, amelyek képesek biztosítani a gyártási folyamat folyamatosságát egy teljes műszak során, így nem szükséges őket időszakonként újabb mennyiségű acélsöréttel utántölteni.

A szemcseszóró berendezésnek legalább 8 bar nyomáson kell üzemelnie, hogy 6–8 baros fúvókákkal lehessen dolgozni. Így a megtisztított felület rövid idő alatt elkészül. A termelékenységi szint fenntartása érdekében a szemcsemennyiséget az alábbi „ökölszabály” szerint kell pótolni: az acélsörétek 10–20 ciklus utáni használatát követően 1–2% új szemcsét kell a silókba adagolni.

Kompresszorok

Ahogyan fentebb említettük, ajánlott olyan kompresszorokat használni, amelyek 8–10 bar nyomást képesek előállítani 5–7 Nm3/perc/kezelő normál térfogatáramnál.

Porleválasztók

Még ha a fémes szemcsék használata a szemcseszórás során csekély mennyiségű port is generál, egyértelmű, hogy maga a felület tisztítása szennyeződéseket eredményez a régi festék és a rozsda eltávolítása miatt.

A biztonság maximalizálása, valamint a termelékenység és a láthatóság javítása érdekében a művelet során nagy kapacitású porleválasztók szükségesek. A munkaterület szellőztetőrendszere szintén rendkívül fontos.

Páramentesítés

A legtöbb hajógyárban tapasztalható magas páratartalom kondenzáció kialakulását eredményezi, ami rozsdásodáshoz vezet. Ilyen körülmények között a páramentesítés elengedhetetlen a felületkezelés magas minőségének biztosításához és a festésre való előkészítéshez. A 5000 és 15000 m3/h közötti kapacitású egységeket általában a tengeri ipar alkalmazásaihoz telepítik. A párátlanítók mobilak, és a helyszínen bárhol elhelyezhetők, ahol szükséges.

Szemcse visszanyerés

A szemcseszórást követően a szemcséket ipari porszívókkal és porleválasztókkal nyerik vissza.

Szemcsetisztító állomás

Ez az elem feltehetően a teljes megoldás legfontosabb része. Két elemet igényel: egy mechanikus szeparátort a festékrészecskék és más szennyezők eltávolítására, valamint egy levegőrásegítéses tisztítórendszert, amely a port és egyéb szennyeződéseket hivatott eltávolítani. E két elemnek óránként 5–10 tonna szemcse feldolgozására kell képesnek lennie, hogy megfeleljen a hajógyárakban jelentkező igényeknek.

Szemcsetároló siló

Miután a használt és összegyűjtött szemcse áthaladt a tisztító állomáson, visszakerül a kifejezetten erre a célra tervezett szemcsetároló silókba, ahonnan visszaintegrálható a folyamatba és később ismét felhasználható.