Практични совети за пескарење на големи метални конструкции во затворени резервоари

20.07.2017

Кога бластирањето во затворени резервоари се врши со користење на метални абразиви, добавувачите нудат целосни информации за нивниот животен век и можноста за нивно обновување.

Металните абразиви нудат можност да се постигне висок степен на продуктивност за време на операциите за површинска обработка. Понатаму, во нивниот случај негативното влијание врз животната средина е значително намалено, а емисијата на прашина е исто така редуцирана.

Кога бластирањето во затворени резервоари, операциите за обновување и чистење не можат да се одвиваат истовремено доколку работните простори се премногу мали или премногу сложени. Како последица, може да се разгледа полнење на опремата со количина абразив, која е доволно голема за работа за време на една смена.

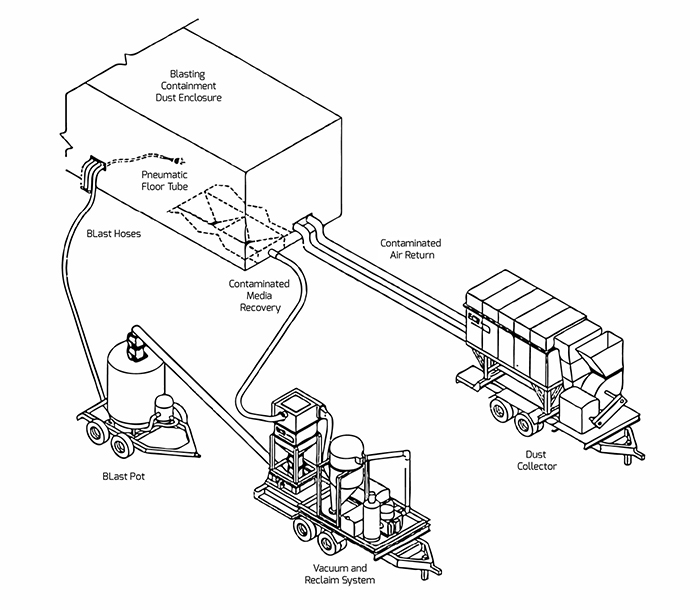

Опремата мора да вклучува вентилација, одвлажнување и колектори за прашина. Типична поставка е шематски прикажана подолу.

Со цел да се искористат сите придобивки што ги нудат металните абразиви, се препорачува интегрирање на сет компресори способни да генерираат висок притисок. По завршување на операцијата на бластирање, обновувањето на абразивот треба да се изврши со помош на индустриска правосмукалка.

Идеално, треба да се користат силоси за абразив со висок капацитет (10-20 тони) кои можат да обезбедат континуитет на производствениот процес за време на цела смена, така што нема да има потреба периодично да се дополнуваат со нови количини челични гранули.

Опремата за бластирање треба да биде способна да работи на минимум 8 бари за да може да се работи со млазници од 6 до 8 бари. На овој начин, исчистена површина ќе се обработи во кратки временски периоди. За да се одржи нивото на продуктивност, количината на абразив треба да се дополнува според следното „правило на палец“: по користење на челичните гранули за 10 до 20 циклуси, треба да се додаде 1-2% нов абразив во силосите.

Компресори

Како што е споменато погоре, се препорачува да се користат компресори способни да генерираат 8 до 10 бари при нормален проток од 5-7 Nm3/мин/оператор.

Колектори за прашина

Дури и ако користењето на метални абразиви генерира мали количини прашина за време на бластирањето, јасно е дека чистењето на самата површина генерира нечистотии поради елиминацијата на старата боја и рѓата.

Со цел да се максимизира безбедноста и да се подобри продуктивноста и видливоста за време на операцијата, потребни се колектори за прашина со висок капацитет. Вентилациониот систем во работната област е исто така исклучително важен.

Одвлажнување

Високото ниво на влажност регистрирано во повеќето бродоградилишта генерира појава на кондензација која доведува до појава на рѓа. Одвлажнувањето, под овие околности, е апсолутно неопходно за обезбедување висококвалитетен резултат од површинската обработка и нејзината подготовка за боење. Единици со капацитети меѓу 5000 и 15000 m3/h обично се инсталираат за апликации во поморската индустрија. Одвлажнувачите се мобилни и можат да се постават каде и да е потребно на локацијата.

Обновување на абразив

По бластирањето, абразивот се обновува со користење на индустриски правосмукалки и колектори за прашина.

Станица за чистење на абразив

Овој елемент е веројатно најважниот од целото решение. Потребни се 2 елементи: механички сепаратор за елиминирање на честичките од боја и други слични контаминанти и систем за чистење со воздух кој треба да помогне во елиминирање на прашината и други нечистотии. Овие 2 елементи треба да обработат меѓу 5 и 10 тони абразив на час за да бидат компатибилни со потребите регистрирани во бродоградилиштата.

Силос за абразив

Откако користениот и собраниот абразив ќе помине низ станицата за чистење, тој се враќа во специјално дизајнираните силоси за абразив, од каде што може повторно да се реинтегрира во процесот и да се искористи повторно.